|

|

|

نوشته شده توسط : رسول دلاکان

متن کامل لوله گازی و کاربرد آن را می توانید با کلیک بر روی عبارت ((لوله سیاه)) مشاهده نمایید.

معرفی انواع لوله گازی و کاربرد لوله گاز

لوله های فولادی دارای انواع مختلفی هستند. که از هر کدام در صنایع مختلف استفاده می شود. انتقال و جا به جایی مواد، مهم ترین کاربرد مشترک در بین این نوع از لوله ها محسوب می شود. یکی از این نوع لوله ها، لوُله گازی است. که کاربرد اصلی آن را می توان از نام آن حدس زد، یعنی برای انتقال گاز از آن استفاده می شود. در ادامه این بخش قصد داریم شما را با پارامترهایی چون: لوُله گازی چیست؟ – انواع لوله گاز و کاربرد لوله گاز آشنا کنیم.

لوله گازی چیست؟

انتقال گاز از مهم ترین مواردی است که هنگام لوله کشی ساختمان باید به آن توجه ویژه ای کرد. چراکه با آغاز فصل زمستان، استفاده از گاز شهری افزایش می یابد. و استفاده نکردن از لوله دارای کیفیت مناسب می تواند خطرات زیادی پیش رو داشته باشد. لوله گازی معمولاً به صورت گالوانیزه تولید می شود. اما چون از آنها برای انتقال گاز استفاده می شود. معمولاً با نام لوله گازی آن را می شناسند. با توجه به این که فولاد گالوانیزه در برابر خوردگی و زنگ زدگی مقاوم است. انتخاب آن برای تولید لوله گاز گزینه بسیار مناسبی است.

انواع لوُله گازی را بشناسید

انواع لوُله گازی به دو دسته روکار و توکار تقسیم می شود. که باید با توجه به نوع پروژه، نوع لوله گازی را انتخاب کنید.

مهمترین کاربرد لوُله گازی چیست؟

به دلیل اینکه لوُله گازی بسیار مقاوم تر از لوله های مسی، برنجی و پلی اتیلن است. در اکثر مواقع از آن برای انتقال گاز در پروژه های بزرگ استفاده می شود. مهم ترین موقعیت ها و صنایعی که در آن از این لوله ها استفاده می شود عبارت اند از:

- سامانه های هیدرولیک و هوای فشرده

- انواع سوله های صنعتی و کارخانه های کوچک و بزرگ

- کارخانه های پتروشیمی

- پلایشگاه های نفتی

- نیروگاه های تولید الکتریسیته

- ساختمان های مسکونی و اداری

از لوله گازی فولادی در شرایطی که محل پروژه رطوبت بسیاری دارد استفاده می شود. لوله های مورد استفاده برای این کاربرد، معمولاً لوله گالوانیزه یا لوله سیاه است. چراکه این لوله ها دارای انعطاف بالا و مقاومت بیشتر در برابر خوردگی و زنگ زدگی است.

هر مقطع فولادی می بایست بر اساس استاندارد خاصی تولید شود. و استاندارد لوله فولادی برای هر نوع آن متفاوت است. با توجه به این استاندارد ها، قطر، ضخامت و وزن لوله باید براساس آن استاندارد تولید شود. به عنوان مثال لوُله های گازی بر اساس 2 استاندارد DIN-2441 و DIN-2440 تولید می شوند.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

لوله گازی ,

لوله سیاه ,

لوله فولادی ,

لوله آلیاژی ,

لوله بدون درز ,

لوله درز دار ,

قیمت لوله فولادی ,

فروش لوله فولادی ,

قیمت فولاد ,

فروش فولاد ,

فولاد ضد زنگ ,

فولاد زنگ نزن ,

فولاد ساختمانی ,

,

:: بازدید از این مطلب : 619

|

امتیاز مطلب : 11

|

تعداد امتیازدهندگان : 4

|

مجموع امتیاز : 4

تاریخ انتشار : پنج شنبه 27 بهمن 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل تراشکاری فولاد AISI 304 را می توانید با کلیک بر روی عبارت ((میلگرد استیل 304)) مشاهده نمایید.

تأثیر نوع روان کاری بر دما و سایش ابزار در تراشکاری فولاد AISI 304

یکی از راه های کاهش دمای ناحیه برش، استفاده از خنک کار مناسب است. خنک کارهای رایج، علاوه بر اثر نامطلوب بر سلامتی اپراتور، باعث آلودگی محیط زیست نیز می شوند. به این دلیل، علاقه به ماشین کاری خشک یا روش های خنک کاری سبز در سال های اخیر افزایش زیادی پیدا کرد. یکی از روش های خنک کاری سبز، خنک کاری تبریدی است. که در آن، معمولاً از نیتروژن مایع به عنوان خنک کار در فرایند براده برداری استفاده می شود. در این مقاله، اثر خنک کاری تبریدی به وسیله نیروژن مایع بر دما و سایش ابزار برشی. در فرایند تراشکاری فولاد زنگ نزن آستنیتی 304 مورد بررسی قرار گرفت.

از بین روش های مختلف خنک کاری تبریدی، روش پاششی به علت تأثیر مستقیم بر ناحیه برش، انتخاب گردید. ماشین کاری با روش های خنک کاری تبریدی و معمولی و همچنین ماشین کاری خشک انجام پذیرفت. مقایسه نتایج مورد حاصل نشان می دهد که تراش کاری تبریدی استیل 304 در مقایسه با تراشکاری خشک و معمولی. دما را به ترتیب 83 و 67 درصد و سایش در سطح آزاد ابزار را به ترتیب تا 75 و 53 درصد کاهش می دهد. آنالیز واریانس نشان داد که سرعت برشی نسبت به نرخ پیشروی تأثیر بسیار بیشتری بر دما و سایش ابزار دارد. افزایش سرعت برشی در تمام حالت های روان کاری باعث افزایش دما و سایش ابزار گردید.

موقعیت در عملیات براده برداری به انتخاب مناسب ابزار از لحاظ جنس، شکل هندسی و پوشش بستگی دارد. مواد زیادی با ویژگی ها و قابلیت های متفاوت به عنوان جنس ابزار مورد استفاده قرار گرفت.. از مهم ترین این موارد می توان فولاد تندبر، کاربایدها، سرامیک ها، نیترید بور مکعبی و الماس ها را نام برد. ویژگی های ابزار مستقیماً بر قابلیت تولید اثر گذار است. سختی زیاد، مقاومت در برابر سایش و خوردگی، چقرمگی زیاد، سختی زیاد در دمای بالا. مقاومت در برابر تغییر شکل، پایداری شیمیایی، خواص حرارتی مناسب و ضریب کشسانی و صافی سطح بالا از ویژگی های یک ابزار مناسب است. تمامی این خصوصیات در یک ابزار به طور همزمان نمایان نمی شود.

برای مثال، سختی و چقرمگی معمولاً با یکدیگر در تضاد هستند. با توجه به نیاز صنعت به براده برداری از مواد جدید با خواص ویژه و رشد روز افزون تکنولوژی ساخت. این گونه مواد، شرایط عملکردی ابزارهای برشی بهبود یابد کارایی ابزار را می توان پوشش دهی و استفاده از خنک کار مناسب افزایش داد. حرارت ایجاد شده در ناحیه برش، ناشی از تغییر شکل پلاستیک مواد هنگام تشکیل براده، اصطکاک بین ابزار-براده و ابزار-قطعه کار است.

تراشکاری فولاد AISI 304

ماکزیمم دما معمولاً در سطح تماس ابزار و براده روی سطح براده و نزدیک به لبه برنده اصلی ایجاد می شود. حرارت ایجاد شده در عملیات ماشین کاری، توسط قطعه کار، ابزار، براده و سیال برش دفع می شود. از آنجا که دما عامل اصلی مؤثر بر عمر ابزار است. یک روان کار مناسب می تواند از طریق کاهش دمای ناحیه برش، کارآیی و عمر ابزار را افزایش دهد.

خنک کارهای معمولی علاوه بر ایجاد مشکلات پوستی و تنفسی برای اپراتور. و عدم توانایی نفوذ مؤثر در ناحیه تماس ابزار-براده، یک منبع بزرگ آلودگی محسوب می شود. که به علت قوانین سخت گیرانه زیست محیطی، هزینه دفع بالایی دارد. امروزه به دلیل عوارض جانبی خنک کاری معمولی (ماشین کاری تر)، علاقه به ماشین کاری خشک یعنی براده برداری. بدون استفاده از سیال برشی و مهمتر از آن، استفاده از روش های خنک کاری سبز نظیر خنک کاری تبریدی افزایش یافته است. خنک کاری تبریدی فرایندی است که در آن از نیتروژن مایع به عنوان خنک کننده در عملیات ماشین کاری استفاده می شود.

ونگوپال و همکاران عمر ابزار و دمای ناحیه برش را در تراش کاری آلیاژ تیتانیوم Ti6A14V. در حالت های ماشین کاری تبریدی، خشک و معمولی مورد بررسی قرار دادند. سرعت برش مورد استفاده آنها 100,85,70 متر بر دقیقه. عمق برش 2 میلی متر، نرخ پیشروی 0.2 میلی متر بر دور و ابزار از نوع کاربایدی بدون پوشش بود. آنها از روش خنک کاری تبریدی پاششی و دو نازل برای پاشش همزمان نیتروژن روی سطح آزاد و براده ابزار برشی استفاده کردند.

تراشکاری فولاد AISI 304

و دلیل افزایش عمر ابزار در ماشین کاری تبریدی نسبت به ماشین کاری خشک و معمولی. را کاهش چسبندگی بین سطوح و کاهش سایش به دلیل کنترل دمای ناحیه برش بیان کردند. وانگ و همکاران در تراشکاری آلیاژهای تانتالیوم به بررسی سایش ابزار در دو حالت ماشین کاری تبریدی و خشک پرداختند.

آنها بیان کردن که خنک کاری تبریدی به طور چشم گیری سایش ابزار را کاهش و عمر ابزار را افزایش می دهد. افزایش 300 درصدی عمر ابزار و کاهش 70 درصدی ارتفاع آستانه فرسایش توسط آنها گزارش گردید. چودهاری و کالیان تأثیر سرعت برشی، نرخ پیشروی و عمق برش را بر سایش ابزار. در تراش کاری فولاد زنگ نزن SS 202 مورد بررسی قرار دادند.

آنها با استفاده از نیتروژن مایع به عنوان خنک کننده نتیجه گرفتند. که خنک کاری تبریدی باعث کاهش 37 درصدی ارتفاع کارباید. در تراش کاری آلیاژ تیتانیوم Ti6A14V تحت تأثیر خنک کاری معمولی و تبریدی پرداختند. نتایج حاصل از تحقیق آنها نشان داد که خنک کاری تبریدی باعث کاهش 61 تا 66 درصدی دمای برش و کاهش 27 تا 39 درصدی. سایش ابزار نسبت به خنک کاری معمولی می شود.

آنها کنترل مکانیزم های سایش از طریق کاهش دمای منطقه ماشین کاری و کاهش چسبندگی. بین ابزار و براده و بین ابزار و قطعه کار را عامل کاهش ارتفاع آستانه فرسایش دانستند. سانیل و همکاران در تراش کاری فولاد زنگ نزن en 20. به بررسی تأثیر سرعت برشی بر سایش ابزار در دو حالت ماشین کاری تبریدی و معمولی پرداختند.

سرعت برش مورد استفاده آنها 200,160,125 متر بر دقیقه، و ابزار از نوع کاربایدی پوشش دار بود. آنها کاهش دمای ابزار و قطعه کار، کاهش ضریب اصطکاک، افزایش میزان سختی ابزار برش، کاهش نرم شدن حرارتی. بهتر شدن سلامت لبه برش و کاهش نرخ سایش ابزار را دلایل افزایش عمر ابزار گزارش کردند. گوپتا و همکاران در تراشکاری فولاد AISI 1040 با ابزار تنگستن کارباید به صورت تجربی نشان دادند. که فرآیند ماشین کاری تبریدی در مقایسه با ماشین کاری خشک باعث کاهش 55 تا 65 درصدی سایش ابزار می شود. و دمای برش را 93.5 درصد کاهش می دهد.

آنها دلیل کاهش ارتفاع آستانه فرسایش و عمق گودال فرسایش را کنترل مکانیزم های سایش وابسته به دما بیان کردند. سان و همکاران به بررسی قابلیت ماشینکاری آلیاژ تیتانیوم Ti-5553 در حالت تراش کاری در حالت تبریدی. در مقایسه با تراشکاری معمولی و روان کاری کمینه پرداختند. بهبود کیفیت سطح، افزایش عمر ابزار و کاهش نیروی برش در حالت تبریدی توسط آنها گزارش شده است. آنها علت بهبود عمر ابزار را کاهش چسبندگی بین سطوح در فرایند خنک کاری تبریدی بیان کردند.

لی و همکاران از نیتروژن مایع به عنوان خنک کننده، به منظور بررسی میزان تأثیر آن بر سایش ابزار. در فرزکاری آلیاژ تیتانیوم Ti6A14V استفاده کردند. در این تحقیق از دو نوع پوشش ابزار یعنی پوشش نرم و پوشش سخت برای انجام آزمایش ها استفاده شد. آنها به این نتیجه رسیدند که استفاده از خنک کاری تبریدی باعث افزایش عمر ابزار به میزان 50 تا 90 درصد در ابزار. با پوشش نرم و 50 تا 55 درصد در ابزار با پوشش سخت می شود.

در این مقاله، اثر خنک کاری در حالت های مختلف یعنی تبریدی، معمولی (تر) و خشک (بدون استفاده از سیال برشی). در تراشکاری فولاد 304 بر دما و سایر ابزار در سرعت های برشی 314,219,111,55 متر بر دقیقه. نرخ های پیشروی 0.2 و 0.4 میلی متر بر دور و عمق برش 1 میلی متر با ابزار کاربایدی مورد بررسی قرار گرفته است. بررسی سابقه فرایند خنک کاری تبریدی نشان می دهد. که مقایسه دمای برش و سایش ابزار در فرایندهای خنک کاری تبریدی و خشک برای تراش کاری فولاد زنگ نزن آستنیتی 304 انجام نشده است.

فولاد 304 علی رغم کاربرد زیاد در صنایع مختلف، در حالت خشک قابلیت ماشین کاری پایینی دارد. نتایج به دست آمده نشان دهنده کارایی روش خنک کاری تبریدی در کاهش دما و سایش ابزار برشی. نسبت به تراش کاری خشک و معمولی است. برای توضیح بهتر مشاهدات تجربی، از آنالیز واریانس و تصاویر میکروسکوپ الکترونی روبشی نیز استفاده شده است. استفاده از آنالیز تصاویر میکروسکوپ الکترونی روبشی برای مقایسه این سه روش خنک کاری در ماشین کاری فولاد 304 قبلاً انجام نشده است.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

میلگرد استیل 304 ,

استنلس استیل 304 ,

ورق استیل 304 ,

لوله استیل ,

تسمه استیل ,

قوطی استیل 304 ,

ورق استیل مات 304 ,

فروش استیل ,

قیمت استیل ,

فروش فولاد ,

قیمت فولاد ,

فولاد ضد زنگ ,

فولاد زنگ نزن ,

فولاد نسوز ,

مقاله ,

تراشکاری ,

فولاد AISI 304 ,

,

:: بازدید از این مطلب : 608

|

امتیاز مطلب : 32

|

تعداد امتیازدهندگان : 10

|

مجموع امتیاز : 10

تاریخ انتشار : سه شنبه 25 بهمن 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل ورق فولادی را می توانید با کلیک بر روی عبارت ((ورق آلیاژی)) مشاهده نمایید.

ورق فولادی چیست؟ کاربرد آن در صنایع مختلف

اصولاً ورق های فولادی با روشی به نام نورد تولید می شوند. نورد یکی از روش های شکل دهی فلزات است که در آن شمش فولادی از بین غلتک های بزرگ می گذرد. و کم کم فاصله این غلتک ها با هم به قدری کم می شود که ورق به ضخامت مورد نظر می رسد. به عنوان کاربردی ترین روش های شکل دهی فلزات محسوب می شود.

ورق های فولادی از روش نورد گرم و نورد سرد به شرح زیر تولید می شوند.

نورد گرم

در روش نورد گرم باید ورق فولادی از درجه حرارت 1400 عبور کند تا قالب نرم و آماده شکل پذیری و فرم دهی شود. در زبان انگلیسی به ورق های فولادی تولیدی از نورد گرم “هات رول پلیت” بیان می شود.

نامگذاری شیت و یا پلیت در روش نورد گرم به قطر ورق بستگی دارد. که اگر قطری بین 16/1 اینچ تا حدود 16/5 اینچ داشته باشند. به آن ورق ها شیت یا فویل و یا برگ گفته می شود. و اگر قطری ضخیم تر از 6 میلی متر داشته باشند به آن ورق های پلیت گفته می شود.

نورد سرد

ورق های فولاد نورد سرد دیگر با درجه حرارت تولید نمی شوند. بلکه با استفاده از فرایندهای کششی و فشار تولید می شوند.

دستگاه نورد سرد دارای 6 غلتک است. که دو تا از غلتک ها وظیفه ضخامت شمش ها را کم می کنند. و اصطلاحاً آنها را غلتک کار می نامند. 4 غلتک دیگر وظیفه نگهداری و محافظت غلتک های کار را دارند. تا از خم شدن دیگر جلوگیری کنند. به این 4 غلتک محافظ اصطلاحاً غلتک پشتیبان می گویند. که کمک چشمگیر و قابل توجهی در فرایند کاهش ضخامت می کند. از این روش در صنعت خودروسازی و لوازم خانگی استفاده می شود.

ورق سیاه

در بین انواع ورق های فولادی، ورق سیاه که از پرکاربردترین و مهم ترین ورق ها محسوب می شود. این نام یک اصطلاح است. که روی ورق سیاه گذاشتند. و این ورق به رنگ سیاه نیست. دلیل این نامگذاری این است که سطح این ورق براق و صیقلی نیست. این ورق از روش نورد گرم تولید می شود.

این ورق ابتدا در دماهای بالا حرارت می بیند. تا تبدیل به خمیر گردد. دقت کنید حرارت نباید به دمای ذوب برسد و باید کمتر از آن باشد. پس از آن که خمیر شد آن را آرام پهن و تبدیل به یک مکعب مستطیل با طول زیاد می کنند. در این فرایند شمش در هر باری که حرارت بالا می بیند باید با آب خنک شود. سپس مراحل نورد تکرار شود. در هر مرحله فاصله میان غلتک ها کم و کمتر می شود. تا به ضخامت مورد نظر برسد.

کاربرد انواع ورق سیاه عبارتند از

- بدنه خودروها

- ورق کف خودرو

- لوله های درز دار

- انواع پروفیل

- تانکرسازی

- کشتی سازی

ورق آلیاژی

ورق آلیاژی یکی دیگر از ورق های فولادی پرکاربرد و مورد استفاده در صنایع مختلف است. کلمه آلیاژ به معنای ” ترکیب کردن” است. هنگامی که شما چند عنصر یا فلز را با یکدیگر ترکیب کنید. و یک محصول جدید تولید کیند که از چند ماده اولیه مقداری در آن وجود دارد. یک محصول آلیاژی تولید کرده اید. ورق های آلیاژی هم به همین ترتیب هستند. ورق های آلیاژی با عناصر مختلفی ترکیب می شوند. و در شکل های گوناگونی، به بازار فولاد عرضه می شوند. ورق های آلیاژی هم به روش نورد سرد و هم به روش نورد گرم تولید می شوند.

کاربردهای ورق آلیاژی در صنعت به شرح زیر است.

- صنعت هواپیما سازی

- مخازن حمل سوخت

- صنایع پتروشیمی، نفت یا گاز

- ساخت کشتی یا وسائل دریایی

ورق استیل

ورق استیل نوعی از ورق های فولادی محسوب می شود. که به دلیل آلیاژهای به کار رفته در این نوع ورق ها، دارای خواص مکانیکی نیز است. این نوع ورق، دارای خاصیت های زیادی نظیر، ضد زنگ، قابل بازیافت و بالا بودن سختی و استحکام است. عناصر مختلفی در ورق استیل یافت می شود که درصد استفاده از هر کدام از آنها در ورق استیل، متفاوت است. مهم ترین ویژگی این ورق استیل، خاصیت ضد زنگ بودن آن است.

کاربردهای ورق استیل در صنعت به شرح زیر است

- صنایع غذایی

- انواع تانکر

- ساخت انواع لوازم خانگی

- ساخت بدنه و سایل نقلیه مانند خودرو، هواپیما یا کامیون ها

- قابل استفاده در وسائل مربوط به آشپزخانه مانند قاش و چنگال

ورق آلومینیوم

ورق آلومینیوم به عنوان یکی از پر مصرف ترین، پرکاربردترین و شناخته شده ترین ورق های فولاد است. که دارای مقاومت و وزن کمی است. این نوع ورق، انواع مختلف و گوناگونی دارد. و در موارد مختلفی قابل استفاده است. ورق آلومینیوم، توسط فرایند نورد گرم ساخته می شود.

کاربردهای ورق آلومینیوم در صنعت به شرح زیر است.

- صنعت حمل و نقل

- صنعت نظامی

- صنایع داروسازی

- ساخت انواع لوازم خانگی

- مخازن نگه دارنده سوخت

ورق ضد سایش

هرچه مقدار کربن در ورق آلیاژی بیشتر استفاده شود. خواص صد سایش آن بیشتر می شود. پس ورق ضدسایش از طریق اضافه کردن کربن به ورق آلیاژی به وجود می آید. در ساخت ورق ضدسایش، از روش نورد گرم تولید و عرضه می شود. ورق های ضدسایش انواع گوناگون و مختلفی دارند. از این ورق ها در معادن سنگ و در زمینه هایی مانند نوار نقاله، حمل مواد و ساخت و ساز مورد استفاده قرار می گیرد. به طور کلی می توان بیان کرد. که ورق ضدسایش، یک ورق آلیاژی با کربن بسیار بالاست که وجود همین کربن سبب بیشتر شدن مقاومت و سختی آن شده است.

کاربردهای ورق ضدسایش در صنعت به شرح زیر است.

- ادوات کشاورزی

- ماشین سازی

- صنعت معدن

- قابل استفاده در ماشین سازی و صنعت خودرو

ورق استنلس استیل

ورق استنلس استیل یکی از انواع ورق های فولادی محسوب می شود. که اساس آن آهن و تنها کمتر از دو درصد آن از کربن تشکیل شده است. در این ورق، آلیاژهای مختلف و گوناگونی وجود دارد. و هر مقدار که میزان کربن در آلیاژهای این ورق بیشتر شود. به همان اندازه مقاومت و سختی آن نیز افزایش می یابد.

کاربرد ورق استنلس استیل در صنعت به شرح زیر است.

- صنایع پتروشیمی

- قطعات کشتی سازی

- بدنه خودرو، کامیون و هواپیما

- قابل استفاده در ساخت لوازم خانگی

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

ورق a516 ,

ورق a285 ,

ورق a36 ,

ورق a283 ,

ورق a287 ,

ورق st37 ,

ورق st52 ,

ورق a537 ,

ورق سیاه ,

ورق ضد سایش ,

ورق استیل ,

ورق استنلس استیل ,

فولاد ساختمانی ,

فولاد ضد زنگ ,

:: بازدید از این مطلب : 617

|

امتیاز مطلب : 29

|

تعداد امتیازدهندگان : 8

|

مجموع امتیاز : 8

تاریخ انتشار : یک شنبه 23 بهمن 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل میلگرد ترانس را می توانید با کلیک بر روی عبارت ((میلگرد ترانس)) مشاهده نمایید.

میلگرد ترانس چیست؟

بطورکلی، تمامی میلگردها به دلیل خصوصیات ظاهری و مقاومتی که دارند در بیشتر صنایع مورد استفاده قرار می گیرند. کاربرد اصلی میلگردها در صنعت ساختمان است. اما از انواع میلگردها به شکل ساده در صنایع خودروسازی، ساخت شافت. پیچ و مهره و صنایع هیدرولیکی، مصارف تزئینی همچون فرفورژه، شبکه بندی، تقویت سازه و صدها صنعت دیگر، استفاده می شود.

میله های فولادی ساده را طی فرآیندهای مختلف، صیقل می دهند. قطر میله ها را با توجه به درخواست مشتری تا قطر دهم دار و صدم دار، تغییر می دهند. این فرآیند کشش میلگرد گویند. میلگردهای تولیدی و صیقلیی را میلگرد ترانس یا روغنی می نامند. و خود این میلگردها انواع مختلفی دارند

یکی از اصلی ترین مزایای میلگردهای ترانس استحکام و مقاومت بالای آنهاست. این میله ها در نهایت ظرافت و ظاهر زیبایی که دارند، مستحکم هستند. آن دسته از صنایعی که به دنبال حفظ آراستگی و از سویی دیگر حفظ مقاومت هستند. بی شک میله های ترانس، گزینه اصلی آنها برای استفاده خواهد بود.

تنها عیبی که می توان به میله های ترانس نسبت داد. قیمت بالای این محصولات است.

انواع میلگرد ترانس

میلگردهای ترانس را براساس تعداد دفعات پولیشی که پس از انجام فرآیند کشش روی میله ها می کشند تقسیم بندی کرده اند.

البته جنس میلگرد، ضخامت و ابعاد، جزو مؤلفه های مهم و تأثیرگذار در دسته بندی این میلگرد به شمار می آید.

1- میلگرد تک پولیش

2- میلگرد ترانس دو پولیش

3- میل ترانس کششی (روغنی)

4- گرد ترانس سنگ خورده (سر زرد و سر قرمز)

5- میلگرد ترانس بلبرینگ خور

6- میلگرد ترانس مفتول

7-گرد ترانس تسمه

8- میلگرد ترانس چهارپهلو

9-میلگرد ترانس شش پر

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

میلگرد ترانس ,

میلگرد ترانس st37 ,

میلگرد ترانس ck45 ,

میلگرد فولادی ,

فروش فولاد ,

فروش میلگرد ,

قیمت فولاد ,

قیمت میلگرد ,

:: بازدید از این مطلب : 642

|

امتیاز مطلب : 9

|

تعداد امتیازدهندگان : 3

|

مجموع امتیاز : 3

تاریخ انتشار : چهار شنبه 19 بهمن 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل ورق اسید شویی را می توانید با کلیک بر روی عبارت ((ورق فولادی)) مشاهده نمایید.

ورق اسید شویی چیست. کاربرد آن در صنایع مختلف و مزایای و معایت آن در این مقاله بررسی می شود.

همانطور که می دانیم ورق های فولادی به دو شیوه نورد گرم (ورق سیاه) و نورد سرد (ورق روغنی) تولید می شوند. قیمت ورق اسید شویی در مقایسه با ورق سیاه، بیشتر و در مقابل ورق روغنی، کمتر است.

ورق اسید شویی چیست؟

ورق اسید شویی در صنایع مختلفی مورد استفاده قرار می گیرد. در واقع ورق اسیدشویی یک نمونه از انواع ورق های آلیاژی است که با استفاده از نورد گرم ساخته می شود. در فرایند تولید ورق سیاه به شیوه نورد گرم در سطح ورق ناخالصی ها، چربی ها و پوسته های اکسید ایجاد می شود. که برای برطرف کردن آلودگی ها از فرآیند اسید شویی کمک می گیرند.

چربی ها و پوسته های اضافی ورق با استفاده از یک نوع اسید که به اسید کلریدریک معرفو است. از سطح ورق زدوده شده و در نتیجه ورق به صورت صاف و صیقلی در می آید.

به تعبیر دیگر ورق اسید شویی، ورقی است که سطحی صیقلی، براق و بدون ناخالصی داشته باشد. به فرآیندی که ورق سیاه را به ورق اسید شویی تبدیل می کند فرایند اسید شویی می گویند.

عملیات اسید شویی به انگلیسی

ورق اسید شویی به انگلیسی، Acid corred steel roll نام دارد. علاوه بر این، ورق اسیدشویی با نام Acid wahsh steel نیز در انگلیسی معروف است.

دلیل انجام فرآیند اسید شویی ورق

می دانیم که پایه تولید کلیه ورق ها، ورق سیاه است. که به وسیله نورد گرم تولید می گردد. در فرایند تولید، ورق سیاه در دمای بسیار بالایی قرار می گیرد. و در نتیجه بر روی ورق پوسته های اکسیدی و ناخالصی ها ایجاد می شود و باعث ایجاد ناهمواری و افت کیفیت ورق می شود.

به همین خاطر برای برطرف کردن پوسته ها و ناخالصی های ایجاد شده بر سطح ورق از فرایند اسید شویی استفاده می کنند.

علاوه بر ورقهای اسید شویی که مستقیماً وارد بازار می شوند. و در صنایع مختلفی و مورد بکاری گیری است. در تولید ورق های سیاهی که در ادامه بر روی آنها فرایند نورد سرد اعمال می شود. نیز عملیات اسیدشویی صورت می گیرد.

پوسته های اکسید و ناخالصی های ایجادی بر روی ورق سیاه سخت و محکم است. و به سادگی برطرف نمی شود. وجود ناخالصی ها بر روی ورق در فرایند نورد سرد به غلتک های نورد سرد آسیب وارد کرده و از کیفیت ورق تولیدی می کاهد. به همین خاطر پیش از ایجاد فرایند نورد سرد حتما باید ورق مصرفی در فرایند اسید شویی قرار بگیرد و ناخالصی های آن برطرف گردد.

اسیدهای مصرفی در فرآیند تولید ورق اسیدشویی

اکسیدهای ایجادی بر روی سطح ورق سخت و سفت می باشد و به سادگی از سطح ورق جدا نمی شوند. به همین دلیل باید از اسیدهایی که اکسیدها را در خود حل می کنند، استفاده کرد. برای این منظور از اسیدهایی مانند فسفریک، نیتریک، هیدروکلریک، هیدروفلوریک، و اسید سولفوریک استفاده می شود.

مراحل اسید شویی ورق

همانطور که قبلاً اشاره شد، ورقهایی که با استفاده از فرآیند نورد گرم تولید می شوند. به دلیل حرارت بسیار بالا، در مواجهه با هوا دچار اکسیداسیون و پوسته پوسته شدن می شوند. برای برطرف کردن ناخالصی های ایجاد شده بر روی ورق از فرایند اسیدشویی استفاده می شود.

بطور معمول در فرآیند اسیدشویی ورق های مورد نظر را در استخری از هیدروکلریدریک اسید که غلظتی حدود 20 تا 30% دارد وارد می کنند. ورق ها با سرعت یکسان از استخر اسید رد می شوند. و پس از برطرف شدن ناخالصی ها به منظور پاکسازی رسوبات. وارد حوضچه های مخصوص شستشو شده و به وسیله آب تمیز می شوند.

در مرحله بعد ورق های اسید شویی شده را به تونلی از هوای گرم می فرستند. تا سطح آن خشک شود. نکته مهم اینکه سطحی که تا اینجا از آلودگی ها تمیز و خشک می گردد. اگر در مجاورت هوا قرار گیرد مجدداً دچار خوردگی و اکسیداسیون می شود.

به همین خاطر برای جلوگیری از قرارگیری در معرض هوا. ورق پیش از کلاف شدگی به وسیله یک لایه نازک از روغن های معدنی، روغنکاری میشود. و به صورت کویل یا شیت برش خورده راهی انبارها می شود.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

ورق اسید شویی ,

ورق سیاه ,

ورق ST37 ,

ورق ST52 ,

فولاد سیاه ,

فولاد ساختمانی ,

ورق a36 ,

ورق a516 ,

ورق a537 ,

ورق a285 ,

ورق a283 ,

فروش فولاد ,

قیمت فولاد ,

فروش ورق ,

قیمت ورق ,

,

:: بازدید از این مطلب : 667

|

امتیاز مطلب : 10

|

تعداد امتیازدهندگان : 3

|

مجموع امتیاز : 3

تاریخ انتشار : دو شنبه 17 بهمن 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل لوله اسپیرال را می توانید با کلیک بر روی عبارت ((لوله فولادی)) مشاهده نمایید.

_erk9.gif)

لوله اسپیرال چیست و انواع کاربرد آن در صنعت

بررسی لوله اسپیرال و مزایا و معایب آن در صنعت

یکی از روش های تولید لوله فولادی روش اسپیرال می باشد. در این روش لوله فولادی به صورت مارپیچ از ورق هایی با ضخامت مختلف تولید می گردند. تولید این لوله ها در سایزهای 5 تا 120 اینچ به صورت رولی موجود می باشند. استفاده از این لوله ها در صنایع گاز و نفت به علل مختلف اعم از انعطاف پذیر بودن فرایند ساخت. یکنواختی ابعاد، خواص مکانیکی مناسب، مسائل اقتصادی و … بیش از گذشته مورد توجه قرار گرفته است. لذا با توجه به کاربرد روزافزون لوله فولادی مذکور در صنعت نفت و گاز. بررسی عملکرد این لوله ها و تحقیق در مورد عیوب آن ها ضروری به نظر می رسد.

از اواسط دهه 1960 میلادی تولید لوله فولادی اسپیرال (درز جوش مارپیچی) با کیفیت مطلوب در جهان آغاز گردید. پیش از این تاریخ تکنولوژی تولید این لوله ها چندان پیشرفت نکرده بود. و از نظر کیفی قابل رقابت با لوله فولادی درز جوش مستقیم نبود. البته لازم به ذکر است که هنوز از این لوله ها قسمت کمتری از کل تولیدات لوله در جهان را به خود اختصاص می دهند. لی روز به روز کاربرد آن ها در نقاط مختلف جهان افزایش می یابد.

تعریف لوله اسپیرال

اخیراً تولید و به کارگیری لوله فولادی اسپیرال (درز جوش مارپیچی). در خطوط لوله انتقال نفت و گاز روند رو به رشدی را در اقصی نقاط جهان در پیش گرفته است. با پیشرفت فزاینده ای که تکنولوژی تولید این لوله ها در چند دهه اخیر نموده است. هم اکنون می توان اذعان کرد که لوله فولادی اسپیرال از کیفیتی قابل رقابت با لوله های درز جوش مستقیم برخوردارند. به گونه ای که در اغلب استانداردهای بین المللی به موارد کنترل کیفی این لوله ها. در کنار لوله های درز جوش مستقیم اشاره شده است. از جمله مزایای این لوله ها می توان به موارد زیر اشاره نمود.

مزایا

این لوله ها از یکنواختی خوبی برخوردارند.

لوله های اسپیرال دارای خواص مکانیکی بالایی هستند.

از نقطه نظر جریان سیال در این لوله فولادی، لوله های مذکور خواص مناسبی را نشان داده اند.

در صورت نیاز به خم کاری در حین نصب، این لوله ها مناسب تر از سایر لوله ها هستند.

از نظر اقتصادی نسبت به سایر لوله های فولادی مزایای بیشتری دارند.

جهت و امتداد نورد ورق و درزجوش نسبت به جهش تنش های اصلی که به هنگام بهره برداری به لوله اعمال می شود. در مقایسه با لوله های دیگر از استحکام و اطمینان بیشتری در مقابل ترک و شکست برخوردار است.

فرایند ساخت این لوله ها انعطاف پذیر است. بدین معنی که می توان از ورقی با پهنای ثابت، لوله هایی با قطرهای متفاوت تولید کرد. همچنین امکان تولید لوله هایی با قطر یکسان از ورق هایی با پهنای متفاوت وجود دارد.

لوله X52-لوله A36-لوله A53-لوله A106-لوله A333

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

لوله X52 ,

لوله A36 ,

لوله A53 ,

لوله A106 ,

لوله a333 ,

لوله فولادی ,

لوله آلیاژی ,

فولاد آلیاژی ,

فروش فولاد ,

فروش لوله ,

قیمت فولاد ,

قیمت لوله ,

لوله اسپیرال ,

,

:: بازدید از این مطلب : 604

|

امتیاز مطلب : 9

|

تعداد امتیازدهندگان : 3

|

مجموع امتیاز : 3

تاریخ انتشار : دو شنبه 10 بهمن 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل فولاد ساختمانی را می توانید با کلیک بر روی عبارت ((فولاد ساختمانی)) مشاهده نمایید.

_z6aw.gif)

فولاد ساختمانی

- خصوصیات – مقاومت فشاری و همچنین مقاومت کششی فولاد ساختمانی با مقاومت های مورد نسبت دهی به بتن متفاوت است.

- مقاومت – با دارا بودن مقاومت بالا، سختی، سفتی و خاصیت انعطاف پذیری. فولاد یکی از متداول ترین مصالح در ساخت و ساز ساختمان های تجاری و صنعتی است.

- قابلیت ساخت- فولاد تقریباً به هر شکلی قابل ساخت است. که با اتصالات پیچی یا جوشی در ساخت و ساز قابل استفاده است. به محض تحویل مصالح در کارگاه ساختمانی، می توان سازه فولادی را نصب کرد. در حالی که بتن، حداقل 1-2 هفته پس از ریختن و قبل از ادامه عملیات اجرایی. باید به عمل آوری شود، و این باعث می شود. که فولاد بعنوان مصالح سازه ای سازگار با برنامه عملیات اجرایی باشد.

- مقاومت در برابر آتش – فولاد ذاتاً ماده ای غیر قابل اشتعال در برابر آتش است. ولی به هر حال، هنگامی که تا درجه حرارت هایی. مانند گرمایی که در جریان یک حادثۀ آتش سوزی ایجاد می شود، گرم می شود. مقاومت و سختی آن به میزان قابل توجهی کاهش می یابد. قوانین بین المللی ساختمان، پوشش دهی کافی فولاد را در مواد ضد حریق الزامی می دانند. که این باعث افزایش هزینه کلی ساختمانهای با اسکلت فلزی می شود.

- خوردگی – فولاد در هنگام تماس با آب. می تواند دچار خوردگی شود و یک سازه بالقوه خطرناک را ایجاد می کند. برای جلوگیری از هرگونه خوردگی در طول عمر یک سازه فولادی. باید در ساخت سازه های فلزی اقدامات لازم صورت گیرد. فولاد را می توان رنگ کرد که مقاومت در برابر آب را فراهم می کند. همچنین، مواد مقاوم در برابر آتش که برای پوشش فولاد استفاده می شود معمولاً در برابر آب نیز مقاوم است.

- کپک قارچی – فولاد نسبت به چوب سطح مناسب کمتری در محیط، برای رشد کپک قارچی را فراهم می کند.

بلندترین سازه ها امروزه (که معمولاً به آن “آسمان خراش ها” یا ساختمان مرتفع بیان می شود). به دلیل قابلیت خوب ساخت و همچنین نسبت بالای مقاومت به وزن فولاد. با استفاده از این مصالح ساخته می شوند. در مقایسه با بتن، اگرچه چگالی بتن از فولاد کمتر است. اما نسبت مقاومت به وزن بتن نیز بسیار کمتر است. به همین دلیل یک عضو سازه بتنی برای تحمل یک میزان معین بار به حجم بسیار بزرگی نیاز دارد.

فولاد گرچه متراکم تر است اما برای حمل بار به مواد زیادی احتیاج ندارد. اما، این مزیت برای ساختمان های کم ارتفاع، یا برای ساختمان های چند طبقه یا کمتر، اهمیت زیادی ندارد. بارهای ساختمان های کم ارتفاع نسبت به سازه های مرتفع بسیار کمتر است. و در نتیجه استفاده از بتن برای سازه اقتصادی است. این امر به ویژه در مورد سازه های ساده. مانند پارکینگ یا هر ساختمانی که دارای شکل ساده مستطیلی است، صادق است.

آلیاژ فولادی ساختمانی استاندارد آمریکا

فولادهای مورد استفاده در ساخت و ساز در ایالات متحده. از آلیاژهای استانداردی که توسط ASTM International شناسایی و مشخص شده اند، استفاده می کنند. این فولادها دارای یک شناسایی آلیاژ هستند که با A. و سپس دو، سه یا چهار عدد پس از آن شروع می شود. درجات چهار عددی AISI فولاد که معمولاً برای مهندسی مکانیک. ماشین آلات و وسایل نقلیه استفاده می شود یک سری مشخصات کاملاً متفاوت است.

فولاد های ساختمانی استاندارد که معمولاً مورد استفاده قرار می گیرند عبارتند از:

فولادهای کربنی

- A36 – پروفیل ها و ورق ساختمانی.

- A53 – لوله ها و پروفیل های لوله ای ساختمانی.

- A500 – لوله ها و پروفیل های لوله ای ساختمانی.

- A501- لوله ها و پروفیل های لوله ای ساختمانی.

- A529 – پروفیل ها و ورق ساختمانی.

- A1085 – لوله ها و پروفیل های لوله ای ساختمانی.

فولادهای کم آلیاژ مقاوم بالا

- A441 – پروفیل ها و ورق های ساختمانی -(جایگزین توسط A572).

- A572 – پروفیل ها و ورق های ساختمانی.

- A618 – لوله ها و پروفیل های لوله ای ساختمانی.

- A992 – کاربردهای ممکن تیرهای مقاطع بال پهن W یا I هستند.

- A913 – پروفیل های آبدیده بال پهن W

Quenched and Self Tempered (QST) W shapes

- A270 – پروفیل ها و ورق های ساختمانی

فولادهای مقاوم دربرابر خوردگی با آلیاژ کم و مقاموت بالا

- A243 – پروفیل ها و ورق های ساختمانی.

- A533 – پروفیل ها و ورق های ساختمانی.

فولاد های آلیاژی آب دیده

- A514 – پروفیل ها و ورق های ساختمانی.

- A517 – دیگ های بخار و مخازن تحت فشار.

- فولاد اگلین – اقلام ارزان قیمت هوافضا و تسلیحات.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

فولاد ساختمانی ,

فولاد کربنی ,

فولاد a36 ,

فولاد a283 ,

فولاد st52 ,

فولاد st37 ,

فولاد mo40 ,

فولاد ck45 ,

میلگرد فولادی ,

لوله فولادی ,

تسمه فولادی ,

ورق فولادی ,

نبشی فولادی ,

ناودانی فولادی ,

فروش فولاد ,

قیمت فولاد ,

ورق سیاه ,

,

:: بازدید از این مطلب : 616

|

امتیاز مطلب : 13

|

تعداد امتیازدهندگان : 3

|

مجموع امتیاز : 3

تاریخ انتشار : پنج شنبه 6 بهمن 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

فروش میلگرد 1740 ((قیمت مناسب))

فولاد ابزار 1740-میلگرد Ms60 فولاد ابزار کربنی-فولاد MS60

_lbd0.gif)

این نوع فولاد از جمله فولادهایی است که میزان عناصری آلیاژی در آنها پایین و درصد کربن بالایی دارند. به دلیل قیمت پایین این نوع از فولادهای ابزار در مقایسه با سایر فولادهای ابزار، متداولتر می باشند. برای قطعات کوچک و زمانی که شرایط کاری در دمای بالا نباشد. می تواند مورد استفاده قرار گیرد. بدلیل درصد پایین عناصر آلیاژی در دماهای بالای 150 درجه سانتیگراد به شدت افت خواص پیدا می کنند.

بدلیل درصد بالای کربن، سختی این نوع از فولادها در مقایسه با سایر فولادهای ابزار. (تندبر،ابزار سردکار و گرم کار) بالاتر بوده و در نتیجه ترد و شکننده می باشند. بمنظور رفع این مشکل و افزایش چقرمگی، افزودن عناصر مانند سیلیسیم، منگنز، مولیبدن و وانادیم تأثیر بسیار مثبتی خواهد داشت.

کاربردها

در ساخت ابزار آلاتی مانند چکش. پیچ گوشتی، داس، قالب های برش و پانچ در حالت سرد، قالب های برجسته کاری توپور و توخالی و … بکارگیری می شود.

فولاد ابزار 1.1740 – میلگرد 1740 – تسمه 1740- فولاد 1740– فولاد کربنی که با نام MS60 نیز شناخته می شود. فولاد 1740 دارای سختی پذیری کم و ماشینکاری بالایی است. و همچنین مقاومت به سایش آن پایین می باشد. دمای فورجینگ این فولاد 800 تا 1050 درجۀ سانتی گراد است. این فولاد را در آب خنک می کنند. سختی فولاد 1.1740 معادل 231HB (برینل) و 52HRC (راکول) می باشد.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

میلگرد 1740 ,

فولاد 1740 ,

فولاد ابزار 1 ,

1740 ,

میلگرد فولادی ,

تسمه فولادی ,

فروش میلگرد ,

فروش فولاد ,

میلگرد ms60 ,

فولاد ms60 ,

تسمه 1740 ,

قیمت فولاد ,

فولاد کربنی ,

فولاد ساختمانی ,

,

:: بازدید از این مطلب : 579

|

امتیاز مطلب : 10

|

تعداد امتیازدهندگان : 3

|

مجموع امتیاز : 3

تاریخ انتشار : چهار شنبه 5 بهمن 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل ضوابط طراحی سازه ها ی فولادی را می توانید با کلیک بر روی عبارت ((فولاد سازه ای)) مشاهده نمایید.

_t48f.gif)

ضوابط طراحی سازه ها

تنش های مجاز پایه

سکوهای فولادی باید به گونه ای طراحی گردند. که تمام اعضا، تنش ها از حد تنش های مجاز پایه بر طبق آخرین روایت. آیین نامه طراحی سازه های فولادی AISC (ASD Edition) تجاوز ننمایند. و باید ذکر کرد این امر بجز موارد داخل آیین نامه توصیه مشخصی در مورد آنها ارایه نمی شود.

و در خصوص اجزایی از سازه در مورد آنها داخل آیین نامه حاضر یا AISC توصیه خاصی نباشد. باید روش منطقی برای تعیین تنش های مجاز، با در نظرگیری ضرایب اطمینانی معادل ضرایبی داخل آیین نامه AISC توصیه میشود، به کارگیری شود.

افزایش در تنش های مجاز

وقتی تمام یا بخشی از تنش های ایجادی داخل سازه، بعلت بارهای جانبی یا قائم ناشی از شرایط محیطی جدی طراحی باشد. تنش های مجاز پایه را می توان به اندازه (33%) افزایش داد. و برای بارگذاری ناشی از زلزله، طراحی باید طبق مفاد بندهای 2-3-3 انجام شود.

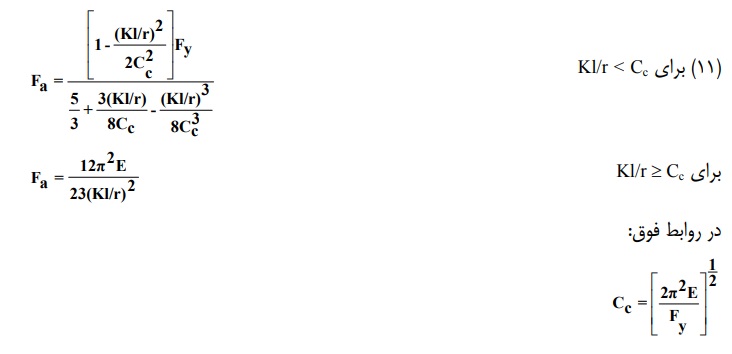

تنش های مجاز در اعضای لوله ای

کشش محوری

تنش مجاز کششی، Ft برای اعضای لوله ای که در معرض نیروهای محوری کششی قرار می گیرند، عبارتند از.

که در آن، Fy مقاومت تسلیم فولاد می باشد.

فشار محوری

کمانش ستونی

برای اعضای لوله ای که نسبت

در آنها کمتر یا مساوی 60 باشد. تنش مجاز فشاری Fa، از رابطه زیر به دست می آید.

E: مدول الاستیسیته

K: ضریب طول مؤثر

L: طول مهار نشده

r: شعاع ژیراسیون

D: قطر خارجه لوله

t: ضخامت دیواره لوله

در اعضایی که نسبت

بیش از 60 باشد. و در روابط فوق باید به جای Fy، مقادیر تنش های بحرانی Fxe یا Fxc (محاسبه شده بر طبق 3-2-2-2) قرار داده شوند.

دو در طراحی اعضای اصلی مهاربند های سکوهای دریایی از رابطه (3-5-1) آیین نامه AISC استفاده شود. که از رابطه مذکر فقط می توان در طراحی اعضای ثانویه، مانند پهلوگیرها یا پله ها استفاده نمود.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

فولاد سازه ای ,

ورق a36 ,

ورق a283 ,

ورق st52 ,

ورق st37 ,

ورق دریایی ,

فولاد دریایی ,

فولاد ساختمانی ,

ورق ضد شوری ,

ورق ضد سایش ,

ورق ضد خوردگی ,

ورق 316L ,

فروش فولاد ,

قیمت فولاد ,

ورق سیاه ,

,

:: بازدید از این مطلب : 612

|

امتیاز مطلب : 20

|

تعداد امتیازدهندگان : 6

|

مجموع امتیاز : 6

تاریخ انتشار : سه شنبه 4 بهمن 1401 |

نظرات ()

|

|

|

|

|